數控機床編程6個步驟內容介紹

數控車床編程具體內容包涵:cad零件圖分析、處理工藝、數值應對、程序編程、控制材質制成、操作程序校驗位試車削。操作流程與規范具體如下:

1.零件圖紙剖析

獲得cad零件圖后最先進行數控車床加工其工藝性能分析,依照零部件的原料、毛坯種類、模樣、規格型號、精度、表面質量與熱處理方法要求確立合理的生產加工方案,并選擇合適的數控機床。

2.工藝處理

工藝處理涉及到具體內容比較多,關鍵主要有以下幾個:

(1)加工工藝與生產技術的確立按照能充分利用數控機床功效基本原則,明確科學合理的加工方法與工藝技術。

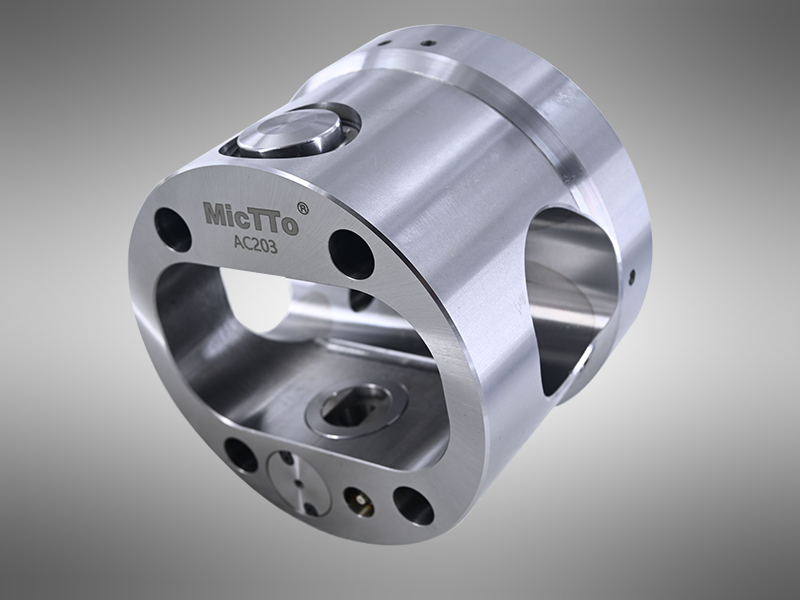

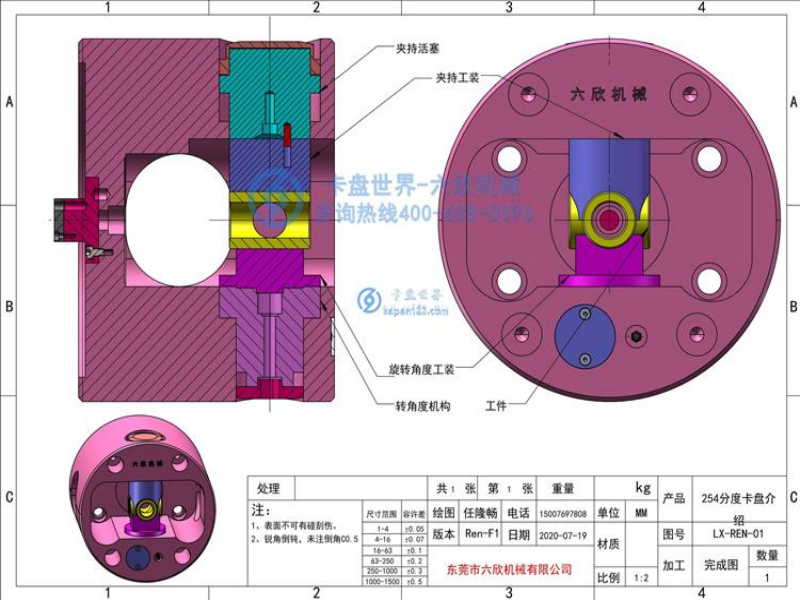

(2)數控刀片、工裝夾具設計和挑選 數控機床加工數控刀片明確時應充分考慮加工方式、切削使用量、工件原材料等多種因素,達到調節便捷、剛度好、高精度、耐用性好等要求。數控機床加工工裝夾具設計和使用時,理應能快速進行工件定位和夾持全過程,從而減少輔助時間。并最好使用組合夾具,以減少生產現場管理周期時間。除此之外,常用工裝夾具應有利于安裝于數控車床上,有利于融洽工件和機床坐標系尺寸關聯。

(3)對刀點的挑選 對刀點是程序執行的開端,挑選時要以簡單化程序編寫、非常容易水平度、在加工環節中有利于查驗、減少加工偏差為準則。

對刀點能設被加工工件上,還可以設在工裝夾具或設備上。為了確保零部件的生產加工準確度,對刀點應盡量設置在零部件的設計基準或工藝基準上。

(4)加工的路線明確 加工線路確定時要確保被加工零件的精密度和外表粗糙度的需求;盡可能減少走刀路線,降低空進刀行程安排;有益于簡單化數值計算方法,降低代碼段的數量和程序編寫任務量。

(5)車削需求量的清晰車削需求量包括車削深度、車床轉速及進給速度。車削需求量的具體數值應當依據數控機床操作手冊的有關規定、被生產加工產品工件原材、加工具體內容及其他工藝標準,同時結合經驗數據充分考慮。

工藝處理的具體內容與分析全過程將于2.3節中作進一步表明。

3.數學課解決

數學課解決就是按照零件的結構尺寸和確立的加工線路,測算數控機床加工所需要的錄入數據。

所以對于加工由直線和圓弧所組成的較簡單二維輪廊零件,僅需算出零件輪廊上鄰近幾何元素的相交或相切(稱之為基準點)平面坐標。針對較繁雜的零件或零件的幾何結構與數控機床的插補法作用不一致時,那就需要開展較繁雜的數值計算方法。比如對非圓曲線,要用直線段或弧形段作靠近解決,在符合精密度條件下,算出鄰近靠近直線或弧形的相交或相切(稱之為連接點)平面坐標。針對隨意曲線圖、自由曲面和組成斜面的程序編寫,其數學課解決更加繁雜,一般應通過自動編程軟件開展線性擬合和靠近解決,并獲得平行線或弧形平面坐標。

4.程序編寫

在做完工藝處理和數學解決工作之后,應依據所用數控車床的數控機床的命令、代碼段文件格式,逐項撰寫零件加工程序流程。程序編寫前,軟件程序員要知道數控車床性能、作用及其程序指令,才可以編寫出正確數控機床加工程序流程。

5.操縱物質制取

程序流程編完了,需制做操縱物質,做為數控機床鍵入信息的傳遞。現階段主要包括硬盤、U盤、移動盤等。初期所使用的穿孔紙帶、錄音帶等,已經幾乎取代。數控機床加工程序流程還可以先通過數控機床實際操作電腦鍵盤手動輸入到儲存器,或者通過RS232C、DNC插口鍵入。

6.操作程序數據校驗試車削

可以采取空進刀、國際空運轉繪圖等形式以查驗數控車床軌跡與的動作準確性。在具備圖型表明性能和動態模擬的功能數控車床上及CAD/CAM軟件中,用圖像仿真模擬數控刀片切削工件方法進行檢測更加便捷。但這個方法只有檢測出軌跡對不對,不可以查驗被加工零件的加工精密度。因而,在開始加工前一般還應進行零件的試切削。如果發現有加工偏差時,應剖析偏差形成的原因,立即采取有效措施進行改正。